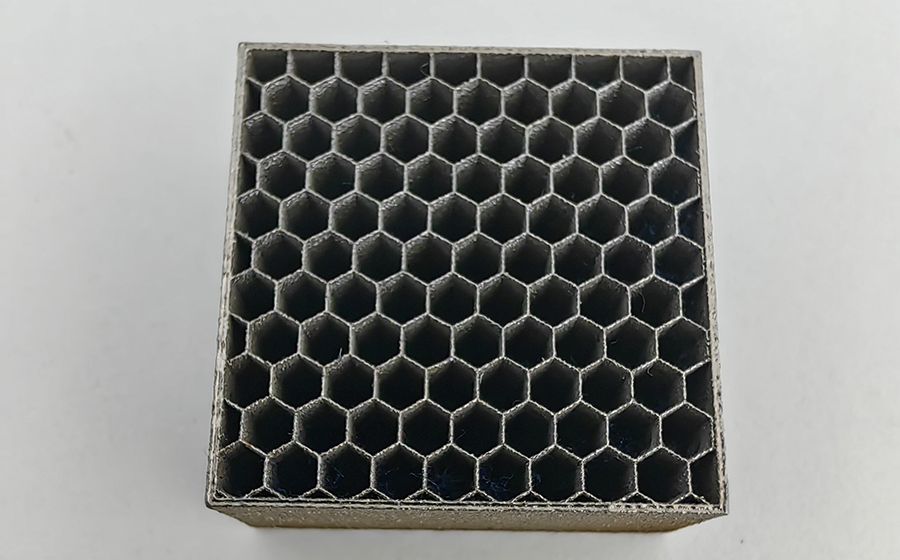

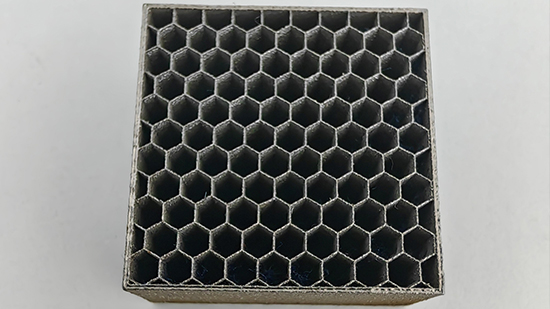

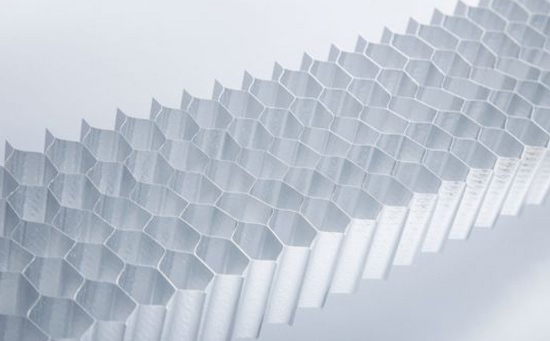

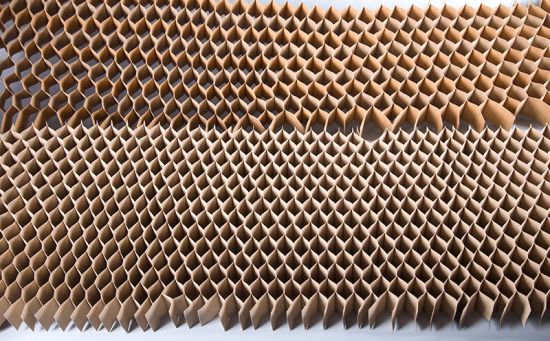

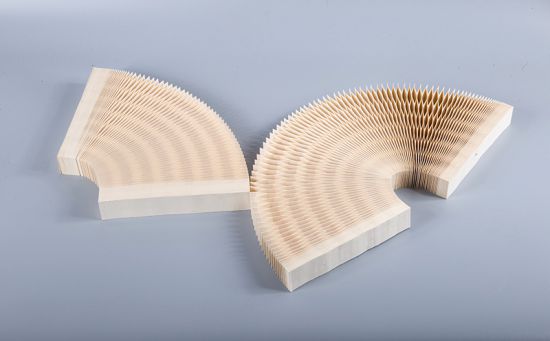

钛合金蜂窝结构凭借其轻量化、高强度及复杂几何成型能力,在多个领域展现出革命性应用价值,以下是其核心应用场景及典型规格的详细介绍:

一、主要应用场景

航空航天

1、轻量化部件:用于火箭格栅翼、卫星支架等,减重15%-40%的同时抗拉强度提升至200MPa

2、发动机零件:如钛合金蜂窝结构推力室,制造周期缩短至7天,成本降低60%

案例:长征八号R火箭的钛合金格栅翼实现减重15%,抗疲劳性能显著提升

医疗植入物

1、骨科植入:多孔钛合金骨填充棒(如坦瑞生®)通过仿生蜂窝结构促进骨细胞生长,10年存活率超95%

2、定制化手术:钛合金颅骨、脊椎植入物可精准匹配患者解剖结构,如北京大学团队钛合金脊椎植入手术

消费电子

1、折叠屏铰链:荣耀Magic V2采用钛合金铰链盖,强度提升150%,重量减轻

2、智能穿戴:Apple Watch Ultra钛合金表壳通过实现复杂薄壁结构

汽车与机器人

3、轻量化结构件:宝马、小米等车企探索钛合金蜂窝结构件,优化性能与成本

4、人形机器人关节:Figure02机器人采用蜂窝状钛合金关节件,提升运动缓冲与寿命

二、关键规格参数

参数类别 典型值/特性 应用案例

1、材料 Ti-6Al-4V(TC4)、Ti-8Fe(低成本替代)

2、航空航天、医疗植入

3、密度 1.85–4.43 g/cm³(蜂窝结构可低至1.85g/cm³)

4、轻量化部件

抗拉强度 880MPa(TC4),新型抗疲劳钛合金达200MPa

5、火箭部件、植入物

孔隙率 50%-90%(可调)

6、骨整合植入物

打印精度 ±0.02–0.05mm(层厚0.02–0.04mm)

7、精密电子部件

后处理工艺 高温退火、抛光、焊接

8、提升表面质量与机械性能

三、技术优势

1、设计自由:可制造传统工艺无法实现的蜂窝、网格等复杂内部结构

2、成本效益:材料利用率提升80%,减少废料(传统加工废料率80%)

3、快速成型:复杂零件制造周期从数月缩短至数天

四、未来趋势

1、多材料打印:如钛合金与陶瓷、铝合金的梯度材料结合,拓展极端环境应用

2、标准化进程:FDA已批准钛植入物无需热处理的工艺标准